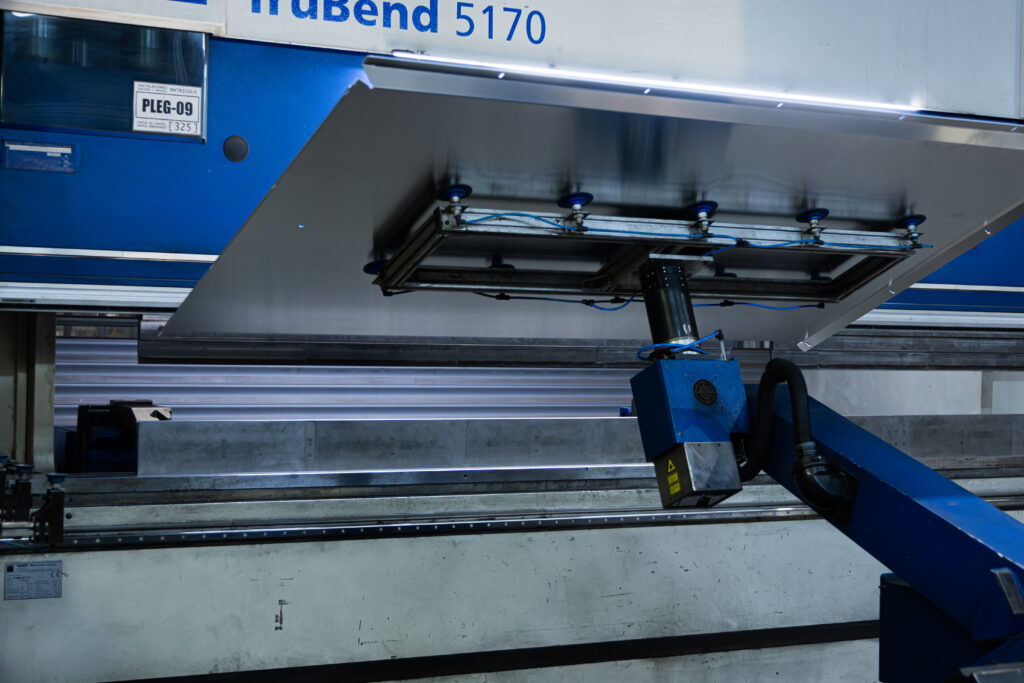

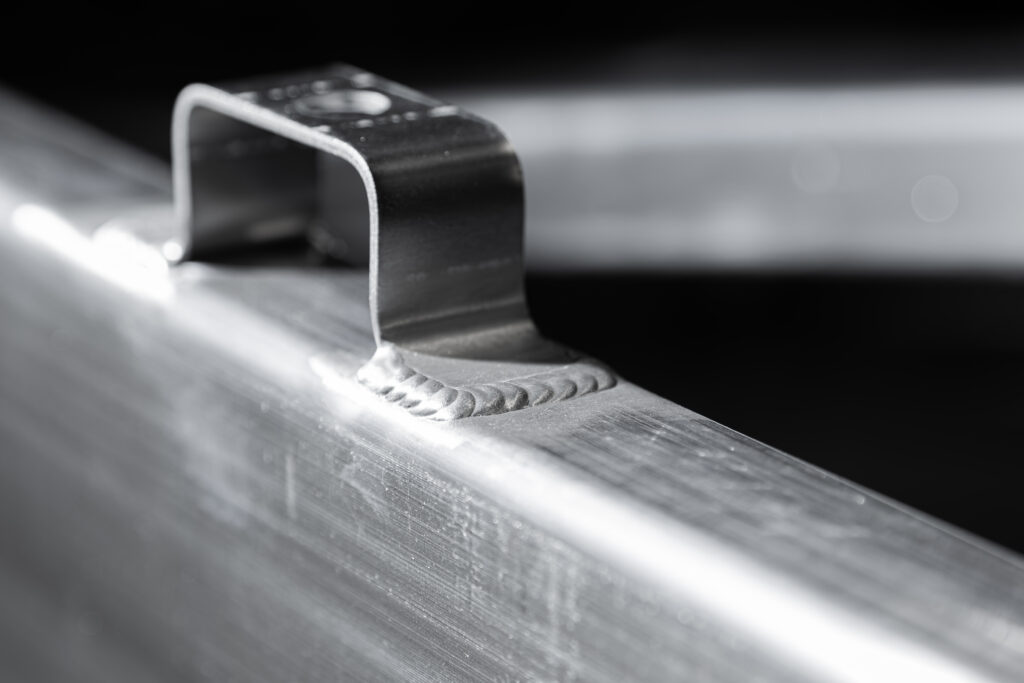

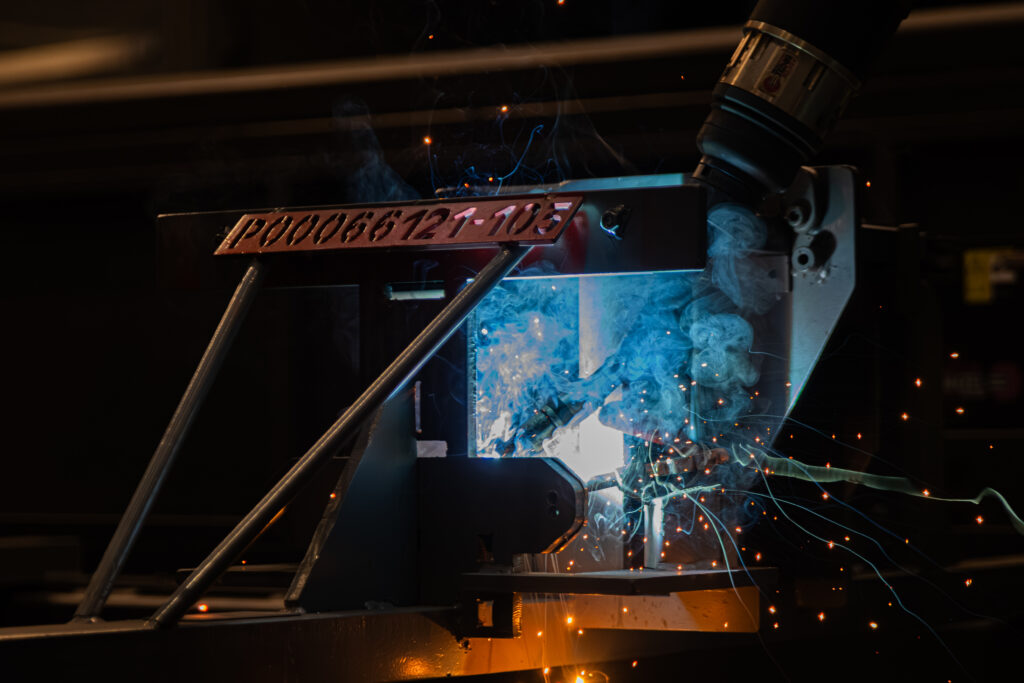

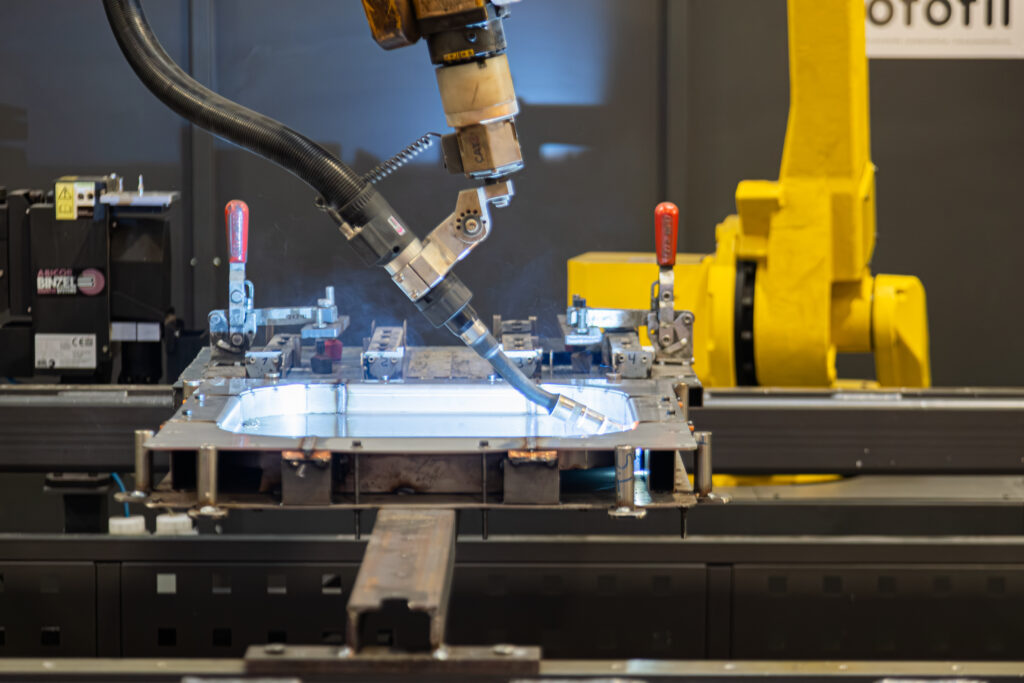

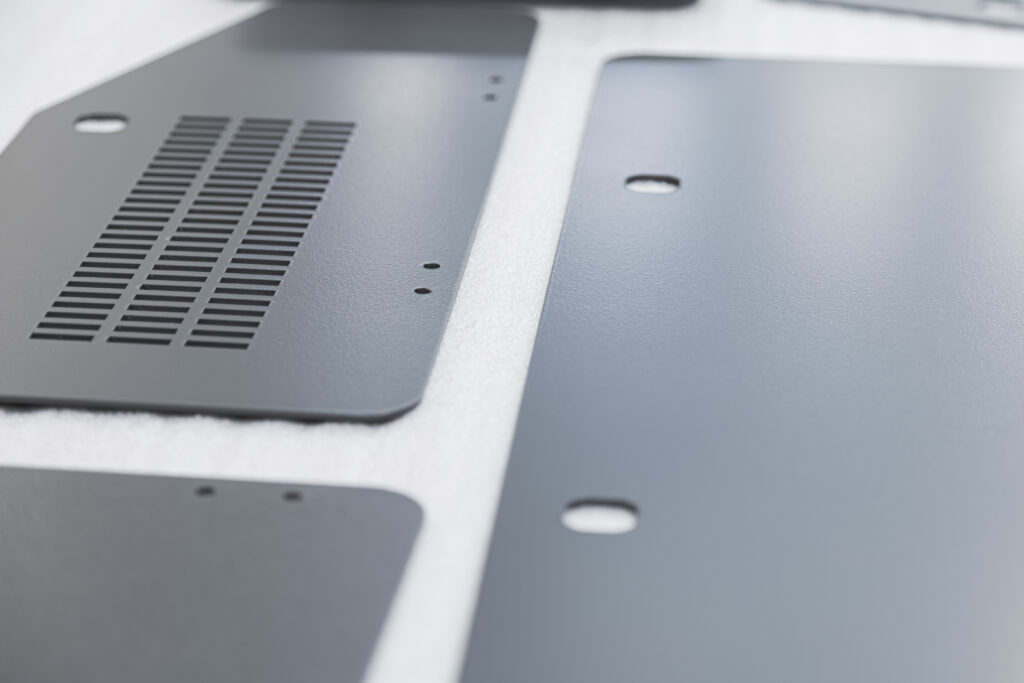

La soldadura manual es uno de los procesos clave en Herdit, junto con la soldadura robotizada, y constituye un pilar de nuestra capacidad productiva. Contamos con máquinas MIG, MAG y TIG, operadas por personal homologado, trabajando en secciones separadas por material: acero, acero inoxidable y aluminio.

Para piezas de gran tamaño disponemos de áreas especializadas con grúas de 8 y 5 toneladas y soportes giratorios que facilitan la manipulación y el posicionamiento seguro de los componentes. Nuestra actividad está respaldada por certificaciones como EN 15085-CL1 para el sector ferroviario, ISO 3834-2 y un riguroso control de calidad mediante inspecciones visuales, partículas magnéticas y líquidos penetrantes.

La inversión continua en tecnología, certificaciones y homologaciones garantiza soldaduras precisas, fiables y conformes a los estándares más exigentes de cada sector.